“图纸改到第8版,项目还在原地打转?”——90%的研发团队正在被低效协同拖垮

在一家中型装备企业,结构工程师李工刚刚完成第6版支架设计。他把文件发到项目群,@了工艺和采购同事。三天后,生产线却按第4版图纸加工——因为群里消息太多,关键变更被刷屏淹没。结果?整批零件报废,交付延期两周,客户扣款30万元。

这不是个例。而是当前中国制造业研发协同困境的缩影。

一、真实数据揭示:协同低效,是系统性问题

根据亿欧智库联合澎湃新闻于2025年6月发布的《2025中国企业研发数字化转型白皮书》:

-

制造业是研发数字化渗透率最高的行业(38%),但多数企业仍停留在“单点工具应用”阶段; -

工具割裂、流程断点、信息孤岛成为制约效率的核心瓶颈; -

某头部汽车制造商曾因设计变更未同步至供应链,导致试产中断,最终通过集成PLM与项目管理工具,将新车研发周期缩短25%。

与此同时,《2025年中国精益生产咨询行业市场研究白皮书》指出:

-

超六成中小企业尚未建立覆盖“设计-工艺-制造”全流程的协同机制; -

自行推行流程改善的成功率不足30%,主因是“缺乏统一平台支撑执行落地”。

这些数据清晰表明:不是企业不想协同,而是缺少一个轻量、易用、贯穿全链路的协同载体。

二、传统PLM为何“叫好不叫座”?

许多企业曾寄希望于传统PLM系统。但现实是:

-

操作复杂,仅少数管理员会用; -

流程僵化,难以适配快速迭代的项目节奏; -

成本高昂,中小企业望而却步。

结果,PLM沦为“数据录入仓库”,而非“协同作战平台”。一线工程师依然靠微信、邮件、U盘传递信息——数字化投入,未能转化为实际效率。

三、破局:轻量化协同,让研发真正“跑起来”

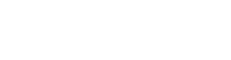

轻量化协同设计平台,正是针对上述痛点打造的新一代解决方案。它不做大而全的管控系统,而是聚焦研发高频场景:

✅ 协同设计(实时评论、版本对比)

✅ 产品/BOM/零部件统一管理

✅ 工程变更闭环追踪

✅ 项目任务自动流转与预警

核心理念:让每个角色——设计师、工艺员、项目经理、采购——都能在同一个平台上高效协作,无需培训即可上手。

四、一个真实案例

华东某中型智能装备制造商,年研发项目超50个,团队涵盖结构、电气、工艺、采购等多角色,长期依赖邮件+微信群协作。

2024年9月,一款新型分拣设备进入试产阶段。结构团队因散热优化紧急修改支架设计,并在微信群通知。但工艺未及时更新加工参数,采购仍按旧版下单铝材,导致首批200套零件全部报废,项目延期18天,直接损失超40万元。复盘发现:变更信息未闭环、BOM版本不一致、责任人无追踪机制。

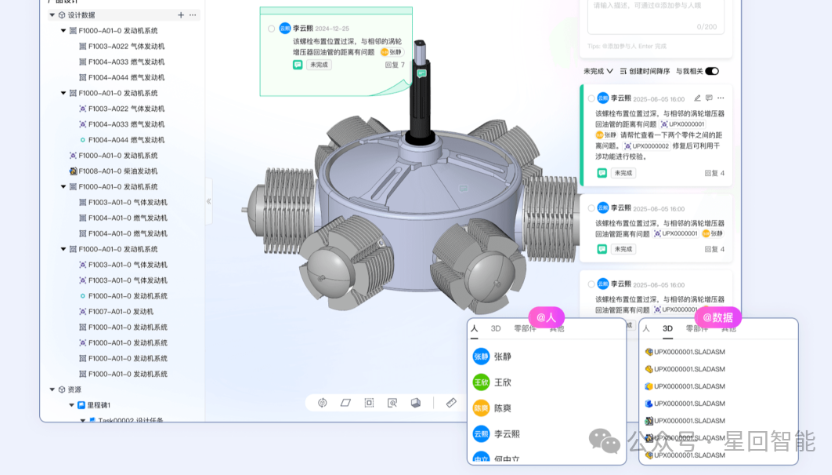

2025年初,该企业上线星回的轻量化协同设计平台,重点启用三大功能:

-

统一产品数据空间:所有图纸、BOM、零部件集中管理,版本自动记录; -

工程变更闭环流程:发起ECR后,系统自动关联受影响任务与人员,强制审批留痕; -

项目看板联动:任务状态实时同步,逾期自动预警。

在后续一款物流机器人开发中,结构团队再次发起支架变更。系统立即锁定旧版BOM,推送通知至工艺、采购及外协厂,并暂停相关采购订单直至确认。整个变更从提出到全链路生效仅用6小时。

星回的协同设计平台帮助这家企业真正实现了:

-

试产一次成功率从68%提升至95%; -

工程变更平均处理时间缩短76%; -

2025年全年项目平均交付周期缩短22%,客户满意度显著提升。

“以前改图靠吼,现在改图靠流。” ——该企业研发总监反馈。

五、企业要结果,用户要体验

| 受益方 | 核心价值 |

| 企业 |

|

| 工程师/项目经理 |

|

在研发数字化已成共识的今天,真正的差距不在有没有系统,而在系统是否真正被一线用起来。

轻量化协同设计平台,不做“看起来很美”的数字摆设,而是扎根研发现场,解决真问题、带来真效率。

让每一次设计变更都被看见,让每一个项目节点都可追踪,让每一位工程师都能专注创造。